- ERP・経営管理

住友重機械建機クレーン株式会社大規模製造業向けグローバルERP「Infor LN」

クローラクレーンの生産管理を支えるERPを計画通りにリプレース

部品納期の最適化によるキャッシュフロー改善や在庫削減を実現

(左から)住友重機械建機クレーン 情報システム部 システムグループ 主任 渡辺 孝史 氏、

(左から)住友重機械建機クレーン 情報システム部 システムグループ 主任 渡辺 孝史 氏、同 情報システム部長 菅野 克博 氏、

同 取締役 開発生産統括本部副本部長 生産本部長 真鍋 義弘 氏、

KCCS カスタマソリューション事業部 ERPソリューション部 西日本ERPソリューション2課 課長 山口 聡、

同 ソリューション営業統括部 ビジネスソリューション営業部 東日本BS営業課 課長 小林 雄太

住友重機械建機クレーン株式会社

設立:2002年7月1日

住所:東京都台東区東上野6-9-3 住友不動産上野ビル8号館6階

事業概要:クローラクレーンなどの建設機械および関連する機械器具の製造・修理・販売

住友重機械建機クレーン株式会社(HSC)は、住友重機械グループのクレーン会社と日立建機のクレーン部門の合併により誕生した、国内市場でトップクラスのシェアを誇るクローラクレーンメーカーである。国内では愛知県と愛媛県に生産拠点を構え、海外においても米国に北米向け生産拠点、欧州・中東・アジアパシフィックに販売拠点を展開するなど、海外ビジネスの成長も著しい。また、ドローンでクレーンを点検するサービスを業界に先駆けて開発するなど、新たな価値提供にも積極的に取り組んでいる。

HSCのクローラクレーン生産工場(愛知県)

HSCのクローラクレーン生産工場(愛知県) クローラクレーンは機種ごとに個別仕様でカスタマイズ生産するため、生産管理が複雑だ。HSCは従来使用していたERPのサポート切れに伴い、複雑な生産管理を支える次期システムへのリプレースを検討し、京セラコミュニケーションシステム(KCCS)が提供する大規模製造業向けグローバルERP「Infor LN」を採用。部品納期の最適化によるキャッシュフロー改善や在庫削減などの成果を上げている。

複雑な生産管理を支える新たなERPが必要に

建設機械の多くは仕様やコスト、納期など顧客の要望を元に生産する。クローラクレーンも例外ではない。ブームの長さ、監視カメラの有無など個別仕様での生産となり、部品調達、生産、在庫管理といった一連の業務を回していくためには生産管理システムが不可欠である。HSCは従来、海外製のERPを導入していたが、サポート切れに伴いリプレースを検討することになった。

「従来のERPはサポートが切れるとセキュリティ対策がされなくなることに加え、サーバやOSも古くなっていました。既存ERPをバージョンアップする場合、追加開発した機能を改めて開発し直す必要があるなど費用が高額になることも想定されていました」とHSC 情報システム部長の菅野 克博氏は振り返る。

住友重機械建機クレーン株式会社

住友重機械建機クレーン株式会社

情報システム部長 菅野 克博 氏

また、業務プロセスにも課題があった。一例を挙げると、Excelで管理するデータをインポートできない処理プロセスがあり、その部分は手動入力しなければならなかった。人手による入力ではミスによる手戻りやチェック作業が必要になり効率が悪い。このような無駄な作業を極力減らし、できるだけ業務の自動化を進めたいと考えていた。

Infor LNの製造業への適合性や高い保守性、KCCSの対応力が決め手に

こうした課題を解決するため、HSCが次期システムとして選定したのがInfor LNである。製造業の生産管理に適した機能が標準搭載されているため、業務への適合性が高いことに加え、全ての画面でExcelでのデータインポートができるなど利便性に優れている点を評価したという。

保守性の高さも大きな決め手になった。Infor LNはOS/データベースとアプリケーションの間に独自の技術基盤層を設けており、OS/データベースを変更した場合も、技術基盤層を調整することで利用できるため、バージョンアップなど柔軟に対応できるのが大きな特長だ。

KCCSの提案力と対応力も評価した。

「経験豊富なコンサルタントがこちらの要望を的確に理解して提案してくれ、そのコンサルタントが導入まで一貫して対応してくれました。また、良いことだけでなく、対応できること、できないことを正直に言ってくれて信頼できました。選定には実際にシステムを使う業務部門も参加しましたが、現場からの評価も高かったです」と、HSC 情報システム部 システムグループ 主任 渡辺 孝史氏は話す。

住友重機械建機クレーン株式会社

住友重機械建機クレーン株式会社

情報システム部 システムグループ 主任

渡辺 孝史 氏

成功のカギは現場目線を取り入れたプロジェクト体制

選定を経て、導入プロジェクトは2018年10月にスタートした。HSCは調達、業務部門、経理など生産管理に関係する10以上の部署から選出したメンバーと情報システム部で全社横断のプロジェクトチームを編成し、その中でKCCSはInfor LNの導入支援とアドオン開発を担当した。

「導入にあたっては、製造現場の業務知識に長けた現場目線をもった導入コンサルタントで体制を組み、システム的に成り立つか否かだけでなく、運用面も重視して導入を進めました。例えば、部品納期の設定の検討では、パッケージの標準機能を活かしつつ、実際に運用される方々と運用面を重視した検討を重ね、独自マスタの設計を工夫しました」とKCCS カスタマソリューション事業部 ERPソリューション部 西日本ERPソリューション2課 課長の山口 聡は話す。

カスタマソリューション事業部

カスタマソリューション事業部

ERPソリューション部

西日本ERPソリューション2課 課長

山口 聡

プロジェクト終盤に新型コロナウイルス感染症による緊急事態宣言が発令され、現地での打ち合わせが困難となったが、KCCSはビデオ会議システムやチャットツールなどによるリモートでのサポート体制を整え、円滑にコミュニケーションが取れるよう工夫し、2020年5月に計画通りに本稼働した。

KCCS ソリューション営業統括部 ビジネスソリューション営業部 東日本BS営業課 課長 小林 雄太は次のようにプロジェクトを振り返る。

「HSC様のプロジェクトチームは現場の方も含む全社横断のメンバーで編成され、システム構築を"自分事"として捉える高いマインドをお持ちでした。強固な体制がプロジェクト成功の大きな要因だと思います」

ソリューション営業統括部

ソリューション営業統括部

ビジネスソリューション営業部

東日本BS営業課 課長 小林 雄太

部品納期を最適化しキャッシュフローを改善、現場の負荷軽減にも貢献

Infor LNを導入したことで、HSCはさまざまなメリットを実感している。中でも部品納期の最適化によるメリットは大きい。運用の改善と新機能の実装により、経営面の改善につながっている。

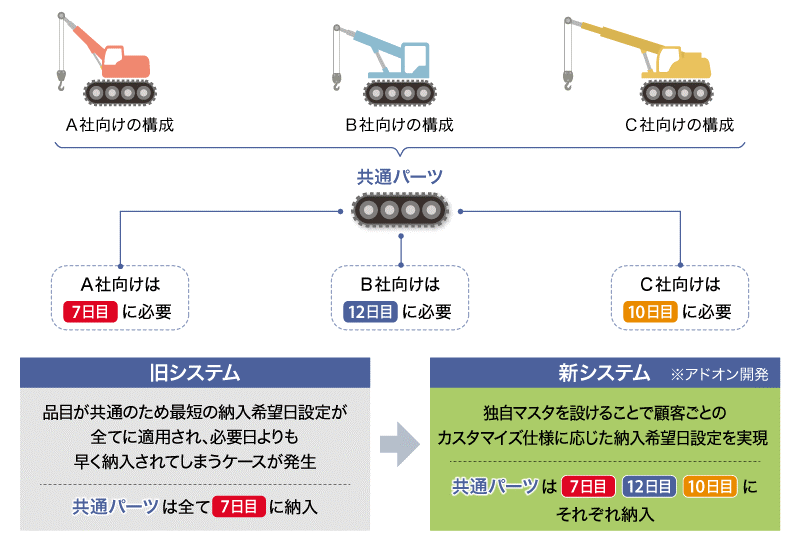

クローラクレーンは本体の大きさやブームの長さのほか、地盤改良機や港湾仕様など用途別にもさまざまな機種がある。共通部品だけでなく、機種によって個別部品も必要になる。組み立て着手日に後工程で必要な個別部品も納品されると在庫過剰となり、キャッシュフローの悪化につながる。それを改善するために、以前は部品品目に「後ずらし日数」を設定していた。例えば、この後ずらし日数を7日に設定すると、着手日から7日目に納期が再設定される仕組みであった。しかし、品目をマスタのキーとしていたため、ある品目の日数を変更すると同じ品目を使用する全ての機種に後ずらし日数が反映されてしまうという課題があった。Infor LNはこの課題を解消した。BOM(部品表)と連動し、機種ごとに部品品目の後ずらし日数を設定できるのだ。

製造工程における部品の必要時期とシステムによる納期設定

「部品の柔軟な納期設定により生産工程の過剰在庫を削減し、買い掛けの発生を後ずらしにすることができ、キャッシュフローにもプラス効果が生まれています」とHSC 取締役 開発生産統括本部副本部長 生産本部長 真鍋 義弘氏は満足感を示す。

住友重機械建機クレーン株式会社

住友重機械建機クレーン株式会社

取締役 開発生産統括本部副本部長 生産本部長

真鍋 義弘 氏

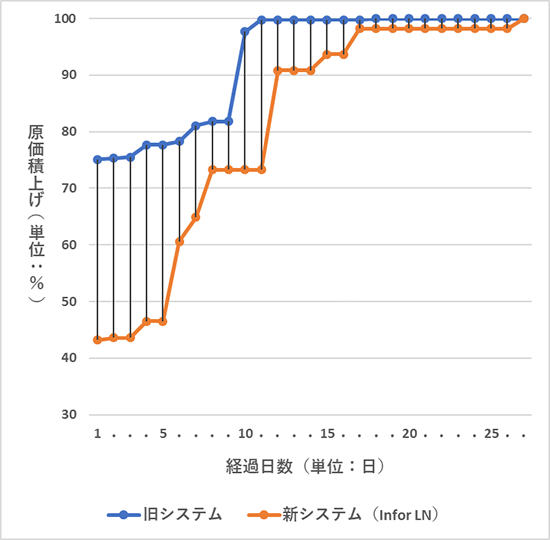

クローラクレーンの製造は本体組み立て開始から出荷準備までに約2カ月間かかるパターンが多い。機種Aの製造を例に挙げると、購買関連品の原価総額の内、旧システム使用時は約75%を製造着手初日に計上していたが、Infor LNで部品納期を最適化したことで約43%まで抑えることができたという。また、以前は11日目にはほぼ全ての購買関連品の仕入れを終えていたが、27日目に仕入れが完了するよう改善されたという。

機種Aの製造における購買関連品の原価積上げ推移例

さらに、2021年2月に実施したInfor LN導入後初の棚卸し時には、前年同月の棚卸し時と比較して在庫数量が25%超削減、在庫金額は10%超削減でき、在庫保管スペースや棚卸業務時間の削減にもつながっている。

現場の業務面でも改善が進んだ。従来は機番ごとにピッキングリストを出力し、2カ月間工程ごとに利用していたが、工程の払出日の数日前に出力できるようになり、ピッキングリストの長期保管が不要になった。受入検査では書面で作業を行う必要があったが、電子化しモニター上で行えるようにした。帳票管理の簡素化や検査作業の効率化により、現場は本来の業務により多くの時間を充てることができるようになった。

本プロジェクトの成功により、経営面・業務面双方の改善が進んだ。加えて必要なデータを現場が即座に入手できる環境が整い、デジタルトランスフォーメーション(DX)に向けた準備ができたという。HSCは今後も生産プロセスの最適化とデータの利活用を推進し、市場での存在感をさらに高めていく構えだ。

-

※記事中の写真は住友重機械建機クレーン株式会社から許諾を得て使用しています。いかなる方法においても無断で複写、複製することは禁じられています。

取材時期:2021年12月

掲載日:2022年7月4日

掲載されている情報は、発表日現在の情報です。最新の情報と異なる場合がありますのでご了承ください。