- インフラ・ITマネジメント

京セラ株式会社デジタルファクトリーソリューション

エンジニアリングチェーンを自律化するスマートファクトリーを実現

日本の製造業のDXを支援する「ものづくりDXソリューション」

(左)京セラ株式会社 デジタルビジネス推進本部 本部長 土器手 亘 氏

(左)京セラ株式会社 デジタルビジネス推進本部 本部長 土器手 亘 氏(右)京セラコミュニケーションシステム株式会社 デジタルソリューション事業部 事業部長 秋枝 正治

京セラ株式会社

設立:1959年4月1日

住所:京都府京都市伏見区竹田鳥羽殿町6

事業概要:電子部品、半導体部品、情報通信機器、医療用製品などの製造・販売

「The New Value Frontier」をブランドステートメントとする京セラ。ファインセラミック部品、半導体関連部品、電子部品、スマートフォン・タブレット・IoT機器などの開発・提供を通じ、あらゆる産業の発展に貢献する。京セラグループが有する技術力と経営資源を有機的に結びつけ、「京セラフィロソフィ」と「アメーバ経営」を柱に、時代の変化に即応するスピード感を持って新たな価値を創造し続けている。この取り組みを加速するため、デジタルトランスフォーメーション(DX)も積極的に推進する。京セラは、京セラコミュニケーションシステム(以下、KCCS)のサポートのもと、エンジニアリングチェーンの自律化を進め、主力工場のスマートファクトリー化を実現した。KCCSはこの実績とノウハウを「ものづくりDXソリューション」として体系化し、多様なお客様のデジタル変革を支援する。

1. アメーバ経営の強みを活かし、全体最適を目指す

ものづくり立国・日本の足元が揺らぎ始めている。長くものづくりを支えてきた人材が高齢化し職場を離れる一方、労働人口は減少し、業界は慢性的な人手不足だ。次代の担い手が不足し、技術継承もままならない。現存の人員では現場の負担が大きく、生産性向上も見込めない。

そんな中、この課題解決に挑み大きな成果を上げている企業がある。電子部品・電気機器メーカー大手の京セラである。業界が抱える課題に加え、自社に内在する課題の大きさに気づいたことが変革のきっかけになったという。同社のデジタルビジネス推進本部 本部長を務める土器手 亘 氏は次のように話す。

「工場の作業は労働集約型で属人性が高く、経験やノウハウといった暗黙知を継承することが難しい。とりわけ大きな課題だったのが、縦型の帰属意識です。」

京セラと言えば、独自の経営管理手法「アメーバ経営」で知られる。組織をアメーバと呼ばれる小集団に分け、その中で任命したリーダーが小集団をまとめ、独立採算制で事業を運営する。リーダーを中心に全社員が自分たちの収支を意識し、持てる能力を発揮できるようになる。経営者意識を持ったリーダーの育成が進み、全従業員が経営に参画する「全員参加経営」が可能になる。これが京セラの強みであり、成長の原動力である。

京セラ株式会社

京セラ株式会社

デジタルビジネス推進本部

本部長

土器手 亘 氏

その一方、小集団が自律的に事業を推進することで、組織が部分最適化される傾向がある。特に工場には工場ごとの文化や仕事のやり方がある。「各部門が部分最適に寄ってしまうと、社内で同じような技術が独自に形成されていったりします。新技術といいながら、すでに他のアメーバでは昔から使われていたという事例もありました。また各工程の情報連携が不十分だと、後工程で非効率的な生産が行われてしまうこともあります。このような現状や風土、ひいては社員の意識を変える為に、デジタル技術をどう使うかが問われています。」と土器手氏は課題を述べる。

課題解決に向け、京セラが目指したのが、デジタル技術を活用した工場のスマートファクトリー化である。「計画的生産でマスタープランと納期遵守の両立を図る。無駄な仕掛かりを排除し、ラインを完全整流化し、不良品ゼロを実現する。そしてものづくりのQCDS(クオリティ、コスト、デリバリー、セーフティ)を完全自動化・自律化することを目指しました」と土器手氏は説明する。

2. 設備の稼働をデータで見える化し、QCDSの向上を実現

仕分け作業の生産性7倍、工程内歩留まり100%を達成

スマートファクトリーの実現に向け、同社は2017年1月より生産性倍増プロジェクトを始動した。この活動を加速するため、デジタルトランスフォーメーション(DX)を担う専任組織を同年5月に発足。ここが中心となって無人化ラインの開発を進め、国分工場のファインセラミック部品部門においてモデルライン構築を進めた。「工場のスマートファクトリー化で京セラが目指したのは、人を介する自動化(無人化)ラインに留まらず、人を介さずにデータに基づいてものづくりをする自律化した製造ラインの実現です。そのためには生産データの分析と活用が欠かせず、全社共通のデジタルプラットフォームの構築を検討しました」と土器手氏は語る。こうして2018年6月にデジタルプラットフォームを構築した。

デジタルプラットフォームでは、エンジニアリングチェーンのデータを統合管理し、AIで分析する。「例えば、見積もりは過去の実績を基にAIが自動で算出し、見積もり担当者による差異をなくすように支援を行っています。生産ラインでは、いつ・誰が・どの加工機で・どのロットを加工するかを、デジタルプラットフォームがオペレーターに指示します」(土器手氏)。生産の揺らぎもリアルタイムに調整が可能だ。加工条件の予測モデルに基づき、工具の摩耗などによる不良発生の前に加工機の調整をオペレーターに指示する。設備条件を直接書き換えて常に制御上の閾値の中心値に戻すこともできるという。

これにより、不良品が次の工程に流れるのを防ぐ。さらに各工程の能力のバラつきや需要変動も分析する。これを基に部材の導入段階で抑制することで、工程ごとの仕掛かりを最小化し、工程を整流化する。生産品の外観検査もデータを基に自動で行う。「必要最小限の人員でラインを動かし、なおかつベテランが持つ高度なスキルもデータによって平準化することができます」と土器手氏はメリットを述べる。

京セラはこのようにデジタルプラットフォームを活用することで、ものづくりの工程を自律化したスマートファクトリーを実現。一定の成果を得ることができたことから、他工場へ横展開を図ることになった。2019年10月にDx推進センターを設立。しかし、この横展開の方法に大変な苦労があったという。

このデジタルプラットフォームの構築を構想段階からサポートしたのがKCCSだ。「KCCSは京セラグループのシステムインテグレーターであり、ものづくり上の課題を理解している。自律化に必要なデータレイク構築やネットワーク、アプリケーション開発までワンストップで提供できる点も評価しました」と土器手氏は選定の理由を話す。

DX推進のためにはデジタルプラットフォームを整備するだけでは足りない。現場からデータ収集することが可能かプロトタイプで試すなど、各工場、各事業部のDXの第一歩を促進する環境も必要と考えた。

KCCSはこの仕組みも開発しデジタルプラットフォームに実装した。データ取得のためのセンサーデバイスの紹介、取得したデータの見える化などDX推進のためのさまざまな機能が実装され、社内で取り組まれたデータ収集の事例も検索できる。

製造ラインにおいては、設備の稼働が今どうなっているのか。工程の品質に問題はないか。データはあっても、一目でわかるようになっていなければ、せっかくのデータを活かせない。

「工場の現場の意見を取り入れ、データの見やすさ・見せ方について改良と工夫を重ねました」とKCCS デジタルソリューション事業部 事業部長の秋枝 正治は説明する。

工場や製造ラインが抱える課題はさまざまだ。KCCSは、ものづくりの自律化を支える機能を「見える化」「自動搬送」「画像検査AI」「自動発注」など11のメニューに細分化し、必要なところから変革に取り組めるDXソリューションを目指した。

京セラコミュニケーションシステム株式会社

京セラコミュニケーションシステム株式会社

デジタルソリューション事業部

事業部長

秋枝 正治

1回使ってみようと思える仕組みを構築したことで、利用が加速し、現在は10工場がこのソリューションを活用している。接続システム数は約20、接続設備デバイス数は約800、利用ダッシュボード数は約140にのぼる。未導入の工場や事業部からの引き合い数も100件以上あるという。

「デジタルプラットフォーム」ポータルイメージ

これまでの取り組みにより、京セラはすでに大きな成果を上げている。例えば、工程の仕分け作業は人手で行っていた場合に比べ、設備稼働率は1.5倍、生産性は7倍に跳ね上がった。「各工程の歩留まりも100%になり、一切不良が発生しない『自工程完結』のラインを実現しています。抜き取り検査のための巡回も不要になり、現場の負担も大幅に軽減されています」と土器手氏はメリットを語る。2021年1月より、クレイ型LiB(リチウムイオン2次電池)の量産化を開始した。完成した製品が物流拠点のどこにあるかといった在庫情報、個別のIDが付いた電池がどの顧客にどのように使われているかまで把握できるという。

3. 将来展望:日本のものづくりのDX化への貢献

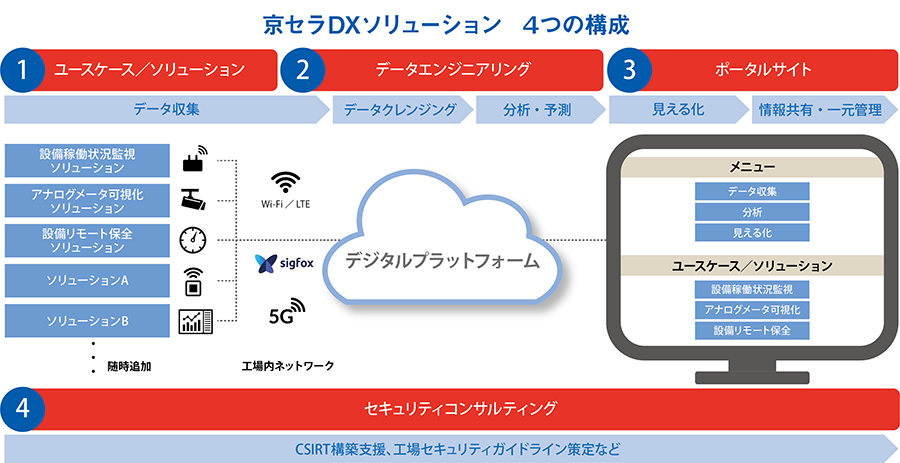

ニーズの高まりを受け、KCCSはエンジニアリングチェーンの自律化を支援するソリューションの外販も開始した。「京セラとともに開発を進めた技術やノウハウを活かし、エンジニアリングチェーンの自律自走をトータルでサポートします」と秋枝は語る。11のメニューから優先度の高いソリューションを選びスモールスタートすることも可能だ。

ソリューションの内容

課題解決のユースケースをパッケージ化し、データ活用基盤を構築

課題解決のユースケースをパッケージ化し、データ活用基盤を構築データ活用を促すポータルサイトの提供に加え、工場のセキュリティガイドラインの策定・実行まで幅広く支援

データの見える化・分析機能を提供するポータルサイトも大きな強みである。「データの分析と利活用を促進するだけでなく、導入事例やユースケースなどの価値ある情報も提供し、ものづくりDXを支援します」と秋枝は力を込める。将来的にはユースケースのマネタイズを可能にするマーケットプレイスの実現も視野に入れているという。

京セラは今後もエンジニアリングチェーンの自律化による工場のスマートファクトリー化を推進し、KCCSはその成果をソリューションにフィードバックしていく。両社はグループシナジーを最大化することで、日本のものづくりのデジタル変革を強力に支援していく考えだ。

取材時期:2021年8月

掲載日:2021年10月11日

掲載されている情報は、発表日現在の情報です。最新の情報と異なる場合がありますのでご了承ください。