多様なセンサデータの収集・制御を効率化しデータ利活用を促進 ~M2M・IoTデータ収集プラットフォーム開発への取り組み~

2014年12月18日

センシングや通信技術などの高度化を背景に、ネットワークを介して機器をつなぎ、データ収集や監視、制御などを行う技術としてM2M・IoTが注目されている。京セラコミュニケーションシステム株式会社(KCCS)研究部では、センサによるデータ収集に着目。これまでセンサごとに行っていたシステムインテグレーション(SI)を共通化し、多種多様なセンサに対応するマルチセンサ対応M2M・IoTデータ収集プラットフォーム「集蔵」を開発した。センサのデータ収集・制御を効率化し、データ利活用を促進すると期待されている。

センサデータ収集の課題解決に向けた研究開発を推進

温湿度、製造機器の計測など工場の機械設備をはじめ、橋梁・ビルなどの施設監視、子ども・高齢者の見守り、行動分析によるマーケティングなど、さまざまな分野でM2M・IoTの適用範囲が広がっている。医療・ヘルスケアや流通、自動車、セキュリティ、エネルギーといった分野を中心に日本のM2M市場が拡大し、ある調査会社によれば、2014年のM2M市場は約3,200億円、2017年には約8,700億円に達すると予測されている。

M2M・IoTは企業の生産活動にも大きな効果をもたらすと期待され、例えば生産現場の品質管理にセンサから収集したデータを活用することで業務改善に役立てることも可能だ。生産現場が抱える問題の早期発見や経営課題の把握といったデータ活用の「目的」を果たすためには、まず生産現場に設置された各種センサのデータを的確に「収集」する必要がある。そして、各種ツールを利用してデータ「分析」を行い、品質管理やマーケティングなどにデータを「利活用」する。

「こうしたセンサデータ利活用のサイクルを回す上で、大きな課題になっているのがデータ収集のフェーズなのです」と話すのは、KCCS 研究部 ICT研究課 1グループ長の池内 賢治だ。これまでセンサの多くは特定分野に特化して開発・提供されてきたこともあり、機器の接続方法やデータ取得方法がセンサごとに異なるのが実情だ。このため、データ収集処理のシステムを開発・構築するには、センサごとにSIが必要で、センサの追加・変更のたびに開発コストや時間がかかるといった問題があった。このセンサデータ収集の課題解決に向け、「センサの追加設置や設定変更にも柔軟に対応できるM2M・IoTデータ収集プラットフォーム『集蔵』の研究開発を行っています」と池内は述べる。

マルチセンサ対応の共通プラットフォーム「集蔵」を開発

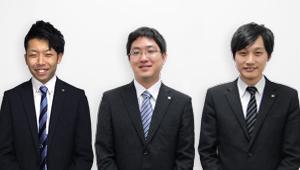

M2M・IoTデータ収集システムは工場などの場合、機器の状態や室内環境などのデータを取得するセンサ、データをサーバに中継するゲートウェイ、データをやり取りする通信回線、データを蓄積・閲覧・分析するM2Mクラウドなどで構成される。この構成要素のうち、KCCSでは個別対応が必要だったセンサとゲートウェイの接続方法や制御、データ解釈を共通化する仕組みを開発している。

その開発コンセプトについて、KCCS 研究部 ICT研究課の大友 雄造は次のように説明する。「センサの設置や設定が容易に行え、センサの違いを意識せずにデータを利活用できる共通プラットフォームをつくることが開発のスタートでした」。具体的には、多種多様なセンサの機器構成やデータ取得方法の違いを吸収すること、SIが不要で設置からデータ取得まで簡単な作業で行えること、将来はWeb画面で簡単に操作・管理できることだ。これにより、「センサ導入の壁を取り払い、収集したデータをビジネスに利活用できる共通プラットフォームを提供する」(池内)といった狙いがある。

M2M・IoTデータ収集プラットフォーム「集蔵」の特長は、センサの違いを吸収する標準化された「シナリオファイル」により、データ収集を効率化する仕組みを提供することだ。シナリオファイルは、センサの接続やデータ解釈を自動化するためのスクリプトのようなもので、簡単な操作で設定が可能だ。また、センサのデータフォーマットの解釈を共通化してM2Mクラウドへ送る機能や、センサごとに必要なアプリケーションをM2Mクラウド側で生成するといった機能を備える。「集蔵をゲートウェイに搭載することで、センサデータ収集の開発工数を削減でき、実際に製品の品質管理向上に役立てる例もあります」と大友は動向を話す。

M2M・IoTデータ収集プラットフォーム「集蔵」の構成イメージ

M2M・IoTデータ収集プラットフォーム「集蔵」の構成イメージ

データの「見える化」により製品の品質向上や業務の効率化が可能に

「集蔵」を活用した実証実験はすでに行われている。ある半導体製造工場では、生産ライン装置に画像センサを設置し、製品部品が正しい位置に置かれているのかを測定。部品のズレ量が設定値より大きくなったと判定された場合、ラインを止めて修復する。「これまでは画像センサのデータを十分に活かしきれず、ズレ量がどれだけ発生しているのか、マシンルームから把握するのが困難でした」。こう話すのは、半導体製造工場のシステム開発を支援するKCCS ICT事業統括本部 九州アウトソーシング事業部の財部 翔平だ。

そこで、「集蔵」を内蔵したゲートウェイを導入し、センサデータ収集の実証実験を実施した。実験では製造現場に設置された画像センサと制御装置のPLC(シーケンサ)、「集蔵」を内蔵したゲートウェイを接続。「その結果、画像センサデータを容易に収集・解釈できるようになり、データをサーバルームに送る仕組みを迅速に構築できるようになりました。さらにデータ収集・解釈の簡略化によりデータ分析時に必要となるデータベース作成やデータの『見える化』にも注力できるようになっています」と財部は話す。取得したデータは生産管理システムやBIツールと連携し、データの「見える化」を可能にしているという。

一方、製造現場においては「データの『見える化』により生産ラインへの移動時間の削減など、業務の効率化に役立っています」と財部は強調する。従来、製品部品のズレ量を把握するために現場に足を運んでいた。半導体製造のクリーンルームに入室するため着替えなどにも時間がかかっていたが、センサデータをマシンルームから判定できるようになった。またセンサデータ収集により、機器設備のプロセス統計管理が可能になるという。製品部品のズレの向きから機器設備の不具合の箇所を特定。「ズレの傾向を統計的に把握することで、機器設備の故障を予知し、メンテナンスに役立てることも可能です」(財部)。

このほかの効果として、不良品の原因究明が挙げられる。「集蔵」と生産管理システムを連携し、製品ごとのロットナンバーのデータを紐づけることで、不良品が発生した場合、生産箇所を特定しやすくなる。その結果、製品の品質向上や生産の稼働率向上に役立つという。

工場内には、生産ラインの画像センサのほかにも、塵・埃を計測するパーティクルセンサ、温度・湿度、電力、流量など多種多様なセンサが使われ、「その数は今後さらに増えていきます」と財部は話す。半導体製造工場では、今後実証実験の効果を検証するとともに、「集蔵」を内蔵したゲートウェイを追加導入し、センサデータの利活用を推進していく考えだ。

KCCS研究部ではこうした実証実験の成果を踏まえ、「センサメーカーやM2Mアダプタメーカー、各種センサを導入する企業やSIerなどへ『集蔵』の有効性を提案していきます」(大友)と述べる。そして、センサデータ収集の技術開発をさらに進め、「収集したデータを基にサーバから機器を制御したり、1つの管理画面でさまざまなセンサデータを一元管理したりできる機能の強化を図っていきます」と池内は今後を展望する。

M2M・IoTのアプリケーションの広がりとともに多種多様なセンサが利用され、ビッグデータ解析技術の進化と相まって、さまざまな分野でセンサデータの利活用が進むことは間違いない。KCCSでは「集蔵」の研究開発を加速し、M2M・IoT市場の拡大とデータ利活用による社会発展に貢献していく。

取材時期: 2014年11月

掲載されている情報は、発表日現在の情報です。最新の情報と異なる場合がありますのでご了承ください。